在新能源汽車熱管理系統(tǒng)中,油冷器是電驅(qū)系統(tǒng)熱交換的核心部件,其制造工藝直接影響整車的性能與可靠性。

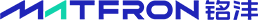

油冷器示意

銘灃依托在新能源熱管理領(lǐng)域的技術(shù)沉淀,為客戶提供成熟的油冷器自動化組裝整線解決方案,覆蓋設(shè)計、生產(chǎn)、檢測全流程,實現(xiàn)各工序的高效協(xié)同與穩(wěn)定控制,助力客戶達(dá)成高精度、高一致性的規(guī)模化生產(chǎn)。

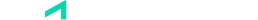

油冷器組裝包含四大關(guān)鍵工序,每個工序都面臨不同技術(shù)挑戰(zhàn)。銘灃提供的解決方案在確保最終產(chǎn)品的高性能、高可靠性的同時,顯著提升了產(chǎn)線自動化水平。

芯體疊片-15秒穩(wěn)定節(jié)拍

油冷器的芯體由多層板片與翅片精準(zhǔn)堆疊而成,疊片精度直接影響熱交換性能。銘灃通過優(yōu)化生產(chǎn)流線設(shè)計,將芯體疊片與端蓋安裝工序分離,有效減少工序間的干擾。

雙軌道上料模組與AOI視覺檢測技術(shù)的采用,確保了零件供應(yīng)的持續(xù)性與精準(zhǔn)防錯。

這一方案不僅將生產(chǎn)節(jié)拍控制在15秒,更提升了芯體疊片組裝的生產(chǎn)效率及良率。

焊前疊片工序

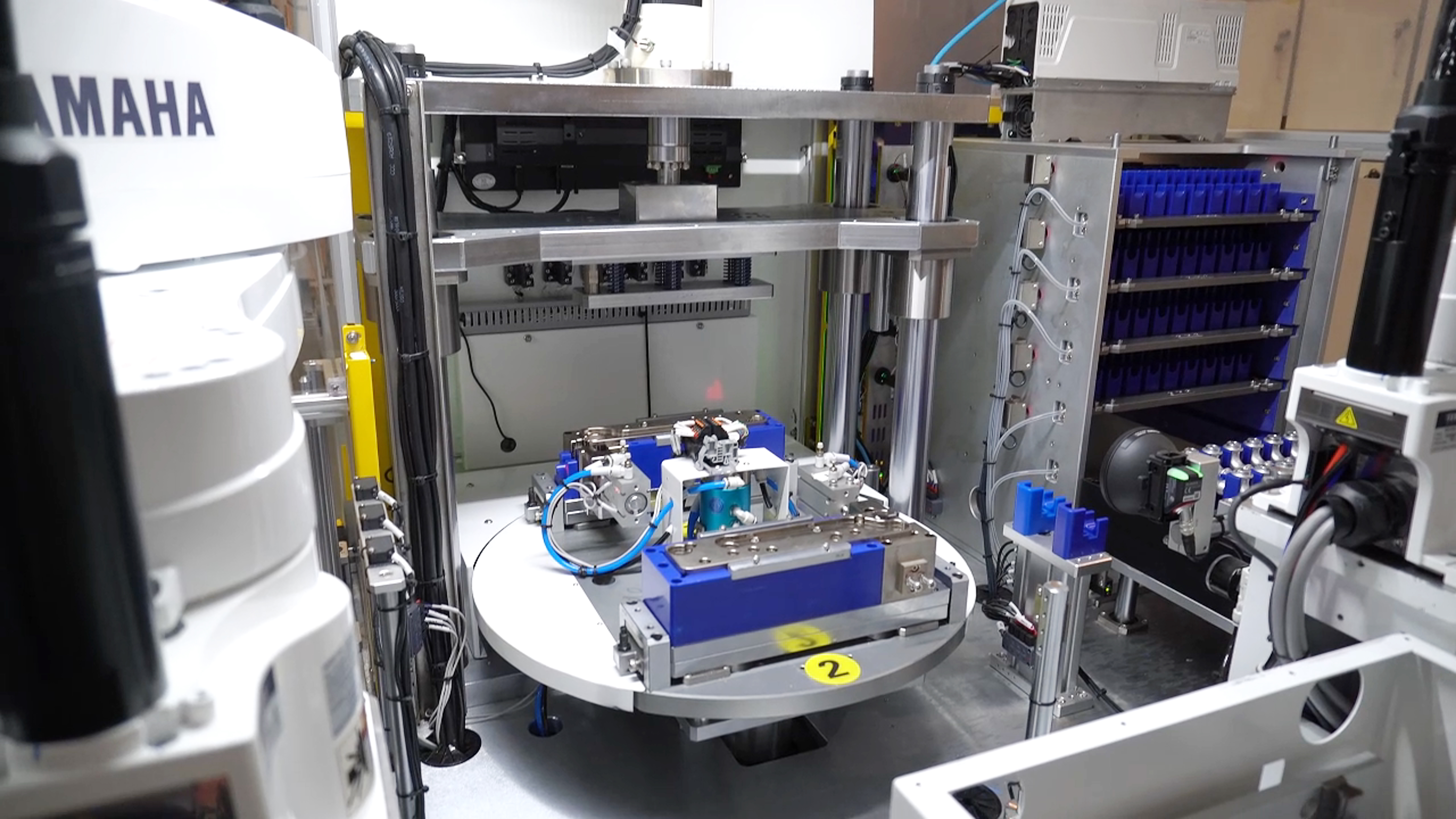

焊前壓鉚-自動化升級

焊前壓鉚對焊接效果與產(chǎn)品一致性至關(guān)重要。銘灃集成自動化上下料系統(tǒng)與轉(zhuǎn)盤式壓鉚模塊,全面替代人工壓鉚作業(yè),更大幅提升了裝配效率,實現(xiàn)了焊前裝配的標(biāo)準(zhǔn)化和自動化。

通過高精度治具定位與AOI壓鉚結(jié)果檢測,確保上、下蓋板與進(jìn)出口接頭等零部件連接的精準(zhǔn)性和一致性。

焊前壓鉚工序

焊后組裝-人機協(xié)作優(yōu)化

焊后組裝,主要是將配套的安裝支架通過防松螺栓、螺母與油冷器鎖付裝配。銘灃采用送釘擰緊模組、轉(zhuǎn)盤流轉(zhuǎn)與機器人上下料輔助的方案,實現(xiàn)了裝配過程的全自動化。

通過優(yōu)化人機協(xié)作模式,減少焊后人力50%,并大幅降低在崗人員作業(yè)強度,同時確保了裝配精度與檢驗效率。

.jpg)

焊后組裝工序

服務(wù)于多家知名Tier1供應(yīng)商 — 銘灃致力于為新能源汽車零部件裝配領(lǐng)域提供高效、可靠的解決方案,助力用戶在激烈的市場競爭中脫穎而出。